Share

Pin

Tweet

Send

Share

Send

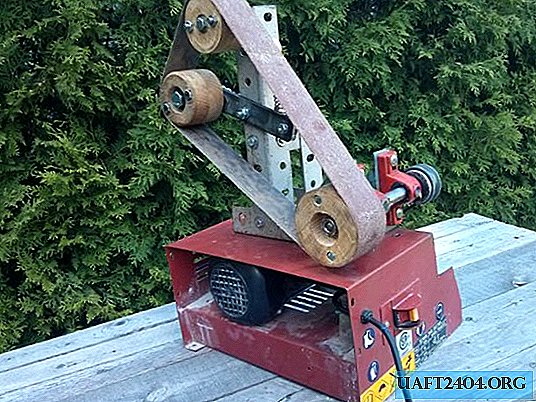

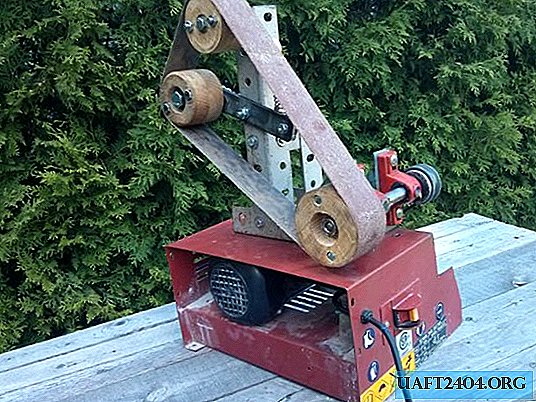

Fabrico facas há vários anos e sempre uso retificadoras de correias de 2,5 x 60 cm e 10 x 90 cm em meus negócios. Durante muito tempo, quis comprar outro, com uma largura de fita de 5 cm, pois isso simplificaria meu trabalho. Como essa compra seria uma fatura, eu decidi fazer isso sozinha.

Problemas no projeto da futura máquina:

Três limitações tiveram que ser superadas. Em primeiro lugar, não havia fita de 10 cm de largura no local; ela só podia ser encomendada na Internet. Para mim, essa opção não parecia muito aceitável, pois não há decepção maior do que descobrir que a fita está desgastada e precisa ser substituída, e você precisa esperar uma semana ou duas até que uma nova chegue. Em segundo lugar, houve um problema com os vídeos. Eu procurei, mas não consegui encontrar fitas adequadas para 10 cm. Terceiro, o motor. Para uma lixadeira de correia, é necessário um motor elétrico bastante potente, e eu não queria gastar muito nesse projeto. A melhor opção para mim foi usar um motor usado.

Soluções para projetar problemas:

O primeiro problema com a fita encontrou uma solução simples. Como o cinto de 20 x 90 cm estava disponível para venda em lojas de construção a um preço razoável, eu poderia fazer dois de 10 cm, o que impôs restrições ao tamanho da minha máquina, mas, devido à eficiência do preço, essa opção foi a melhor. O segundo problema foi resolvido usando um torno. Para fazer isso, assisti a um vídeo na Internet e percebi que eu próprio poderia fazer os vídeos necessários. Com um motor, a tarefa era mais complicada. Na garagem, eu tinha vários motores elétricos, mas por algum motivo tive que abandoná-los. Por fim, optei por uma velha máquina de corte de ladrilhos na qual um motor elétrico de 6 A foi instalado. Naquela época, percebi que esse poder pode não ser suficiente. Mas como o trabalho estava na fase do experimento, decidi primeiro obter uma versão funcional da máquina e o motor pode ser substituído posteriormente. De fato, o motor é adequado para uma pequena quantidade de trabalho. Mas se você deseja produzir uma moagem mais intensiva, eu recomendaria um mínimo de 12 A.

No final, foi interessante experimentar. E achei que seria útil compartilhar uma máquina para fabricar facas, sem gastar muito dinheiro.

Ferramentas e materiais

Ferramentas

- Rebarbadora com discos de corte.

- Broca e broca.

- Chaves 11, 12 e 19.

- Torno

- Vise.

Materiais:

- Motor elétrico (mínimo de 6 A ou recomendado a 12 A).

- Vários rolamentos.

- Porcas, cavilhas, arruelas, arruelas de vários tamanhos.

- Canto de metal.

- Lixa 20 cm.

- Polias de 10 cm.

- Primavera poderosa.

- Tira de aço 4 x 20 cm.

- Bar 2.5 x 10 x 10 cm de madeira ou MDF.

Motor elétrico para a máquina

Eu tinha vários motores à escolha, mas o motor elétrico que ficava na máquina de corte de ladrilhos tinha uma carcaça mais adequada. Até certo ponto, o trabalho na máquina foi como um experimento, porque eu não tinha certeza da potência suficiente do motor. Portanto, decidi por uma solução modular com uma estrutura para o mecanismo da correia como um único elemento, que pode ser removido e reorganizado de maneira mais poderosa. A velocidade de rotação do motor era muito boa comigo, mas preocupava-se que 6 A desse potência fraca. Após um pequeno teste, vi que esse motor era adequado para operação simples, mas para um trabalho mais intensivo, você precisa escolher algo mais poderoso. Ao projetar sua máquina, preste atenção neste momento.

Como mencionei, a carcaça do motor elétrico era muito adequada, pois permitia criar uma máquina vertical que fosse fácil de mover.

Primeiro, você precisa liberá-lo removendo a área de trabalho, a serra, a proteção, o reservatório de água, deixando apenas o motor elétrico. Outra vantagem do uso deste motor foi um núcleo com rosca e porca para fixação da serra, que possibilitou a instalação de uma polia sem o uso de uma chave (o que é uma chave, explicarei mais adiante).

Como tinha uma polia muito larga, decidi usar arruelas de aperto grandes, que geralmente fixam a serra, virando um lado de cabeça para baixo, para que haja um sulco em forma de cunha entre elas. Descobri que o espaço entre eles é muito estreito e, para expandi-lo, coloquei uma arruela de pressão entre eles. A vantagem deste método é que as arruelas de pressão têm uma borda plana que é fixada com uma borda plana para rotação simultânea com o núcleo.

Cinto

A correia de transmissão que usei era de 7 x 500 mm. Você pode usar o padrão de 12 mm, mas o fino é mais flexível e carregará menos o motor. Ele não precisa girar o rebolo.

Dispositivo de lixadeira de correia

O dispositivo é simples. O motor elétrico aciona uma correia que gira a polia "principal" 10 x 5 cm, que aciona a correia abrasiva. Outra polia de 8 x 5 cm está localizada 40 cm acima da principal e 15 cm atrás dela e é montada em um rolamento. A terceira polia de 8 x 5 cm gira na alavanca e atua como um rolo de tensão, segurando firmemente a correia abrasiva. Por outro lado, a alavanca é carregada por mola no quadro.

Definição do tipo de unidade

A questão principal era girar a polia principal diretamente com um motor elétrico ou com a ajuda de uma polia e correia de transmissão adicionais. Antes de tudo, escolhi um acionamento por correia, porque queria ter a oportunidade de substituir o motor por um mais potente; no entanto, havia outro motivo. Quando você executa o processamento de metais pesados, existe o risco de encontrar alguns problemas. A transmissão por correia nesses casos deslizará, enquanto a transmissão direta criará grandes problemas. Com uma alça, o dispositivo ficará mais seguro.

Fabricação e instalação de quadros

É importante mencionar que o uso de um canto de metal como estrutura pode ter vantagens e desvantagens. A vantagem óbvia é que é conveniente montar, como designer na infância. Mas a principal desvantagem é que é forte em apenas duas direções, mas fraco em torcer. Portanto, é necessário levar em consideração essa fraqueza e calcular qual torque pode ser transmitido das polias para o chassi e compensá-lo com a ajuda de jumpers adicionais.

Corte:

Você pode usar uma serra para cortar um canto, mas uma rebarbadora com um disco de corte fará o trabalho mais rapidamente. Depois que todos os elementos foram cortados, eu recomendaria retificar todas as arestas afiadas para não se cortar durante a montagem. Os furos podem ser perfurados usando uma broca convencional e fluido de corte.

Filme principal

O rolo principal é a parte mais importante do projeto, pois recebe torque do motor e o transfere para a fita. Usei uma bucha antiga para montá-la, mas recomendo usar um rolamento. As buchas lidam com sua tarefa, mas estão constantemente superaquecendo e requerem lubrificação regular. Além disso, eles podem espalhar graxa suja, o que é irritante durante a operação.

Eixo:

Nas laterais do eixo, há uma rosca com uma direção diferente para que durante a rotação os parafusos de fixação não afrouxem. Se você cortar um lado com uma linha, como eu fiz, deixe a que segue no sentido anti-horário, caso contrário você precisará fazer um parafuso de trava (descreverei como fazê-lo mais tarde) e uma chaveta. A polia principal será usada na borda cortada.

Polia:

Continuando o tópico da reutilização, encontrei uma polia antiga de outro projeto. Infelizmente, eu o preparei para o pino rosqueado no qual ele tinha que segurar, mas, na verdade, isso não é um problema. Fiz um recorte retangular nesta polia. Então, usando uma rebarbadora, cortei uma ranhura no final do eixo. Depois de colocar a chave no orifício formado pela ranhura do eixo e pelo corte retangular da polia, fixei-os firmemente um ao outro.

Produção de rolos para uma retificadora

Fiz rolos de vários pedaços de madeira de 2,5 cm de espessura, mas você pode usar MDF, madeira compensada ou outro material. Ao colocar as camadas, você precisa garantir que as fibras sejam perpendiculares, isso dará aos rolos resistência adicional e as camadas não quebrarão.

É necessário fazer três rolos: o rolo principal, o rolo superior e o rolo tensor. O rolo principal é constituído por duas peças de 13 x 13 cm, com 2,5 cm de espessura, e os rolos superiores e tensores de duas peças de madeira, medindo 10 x 10 cm.

Processo:

Comece colando pares de pedaços de madeira de 13 cm e 10 cm, prendendo-os com grampos. Depois que a cola secar, corte os cantos com uma serra de esquadria e encontre o centro de cada peça. Prenda-os no torno e processe-os até que seus tamanhos sejam 5 x 10 cm e 5 x 8 cm.

Rolos superior e intermediário:

Em seguida, é necessário instalar rolamentos em rolos de 5 x 8 cm.Escolha uma broca de núcleo ou de pena e faça um recesso no centro até a largura do rolamento. O anel interno do rolamento deve girar livremente, portanto, é necessário perfurar um furo que atravessa o rolo através do anel interno do rolamento. Isso permitirá que o parafuso passe com um furo mínimo.

Filme principal:

Esta parte é feita um pouco diferente. No entanto, não há rolamentos, se o eixo deixar o rolo a menos de 5 cm, será necessário triturar o rolo em largura. Meça o diâmetro do eixo e no centro do rolo você precisará perfurar o mesmo furo. Tente inserir o eixo, ele deve segurar firme, caso contrário o rolo irá tremer.

Rolo de parafuso

Em seguida, você deve apertar as duas metades dos rolos com parafusos, não confie apenas na cola. Lembre-se de que as cabeças dos parafusos devem ser recuadas em uma árvore, pois o rolo gira próximo à estrutura.

Alavanca de tensão

A alavanca é feita de uma tira de metal medindo 10 x 30 x 200 mm com bordas arredondadas. É necessário fazer furos bastante grandes, por isso recomendo usar uma furadeira e muita graxa para isso. Só precisa de 4 furos. O primeiro está no ponto de articulação. Não está no centro da prancha, mas a 8 cm de sua borda. O segundo furo estará na borda mais próxima do ponto de articulação. Servirá para prender a mola. Dois furos adicionais devem ser perfurados na extremidade oposta, afastados aproximadamente 5 cm. Eles devem ter um diâmetro um pouco maior, pois serão usados para o ajuste, que discutirei mais adiante.

Quando todos os furos são feitos, você pode fixar o ombro em um ângulo vertical entre o rolo superior e a base. A extremidade na qual a mola será acoplada é direcionada para o rolo principal. Ele deve girar livremente, por isso recomendo usar duas porcas para fixação, não torcendo completamente a principal, mas usando a segunda como uma contraporca.

Instalando rolos

O rolo superior é fixado estaticamente e deve estar claramente no mesmo plano que o rolo tensor e o rolo principal. Você pode fazer tudo a olho nu, mas eu recomendo que você verifique tudo bem com um nível. Para alinhar o rolo, você pode adicionar uma arruela ou, se não o suficiente, um parafuso. Eles são inseridos entre a estrutura e o rolo.

Não é necessário instalar totalmente o rolo tensor. Também é necessário fazer um dispositivo estabilizador.

Estabilização de fita

O desgaste dos rolos ou de sua superfície irregular pode levar ao fato de que durante a operação a fita abrasiva sai gradualmente deles. Um dispositivo estabilizador é um dispositivo em um rolo de tensão que permite que ele esteja em ângulo para garantir que a fita abrasiva seja mantida no centro. Seu dispositivo é muito mais simples do que parece, e consiste em um parafuso de fixação, um pouco de folga do rolo tensor e um parafuso de ajuste.

Orifícios dos parafusos de perfuração:

Para isso, fiz um dispositivo, na forma de um recorte em forma de cunha no quadro, que ajudará a manter o parafuso no lugar no momento da perfuração. Você pode fazer isso manualmente, mas eu não recomendo.

Parafuso de fixação

Um parafuso de fixação é um parafuso simples, com um orifício nele, e que é instalado na barra por um orifício largo, mais próximo do ponto de rotação da alavanca. Como está localizado entre a alavanca e o rolo, sua cabeça deve ser afiada para que o rolo não a prenda. O parafuso deve ser preso como mostrado.

Parafuso no qual o rolo está montado

Ele precisa ser levemente afrouxado para que o rolo de tensão tenha uma folga leve. Mas para impedir que ele gire, você precisa fazer uma porca castelada. Para fazer isso, basta fazer incisões nas bordas de uma porca comum para que pareça uma coroa. Haverá dois furos no próprio parafuso: um para o parafuso de ajuste e será alinhado com o furo do parafuso de fixação, e o outro para fixar a porca castelada com uma chaveta.

Parafuso para ajustar:

Depois que o rolo de tensão é colocado no lugar, você pode instalar o parafuso de ajuste, que passará pelos orifícios do parafuso de fixação e o parafuso no qual o rolo de tensão gira. O sistema funciona quando você aperta o parafuso de ajuste, forçando o eixo de rotação do rolo de tensão a mudar o ângulo de rotação para fora, forçando a fita a se aproximar do mecanismo. Uma mola na outra extremidade da alavanca ajusta a tensão na direção oposta. Eu recomendo prender o parafuso de ajuste com uma contraporca, pois a vibração pode afrouxá-lo.

Nota: Você pode adicionar uma mola na parte traseira do rolo tensor, mas não encontrei um motivo para isso valer a pena. Uma pequena vantagem será que, dessa maneira, o rolo terá menos folga. Mas vou acrescentar que não fiz isso e não tive nenhum problema.

Conclusão DIY da máquina

Quando tudo estiver pronto, é necessário verificar todos os parafusos novamente e garantir que o mecanismo de estabilização esteja montado corretamente. Então você precisa ligar o dispositivo pela primeira vez, o que pode ser assustador. É como dirigir um carro onde o volante e a transmissão não funcionam. Eu recomendo ligar e desligar o motor por um período muito curto para que a máquina não gire com potência máxima.

De fato, para mim, a parte mais difícil foi montar a primavera. Se puxar demais, a fita não será capaz de girar ... Muito fraca - e é impossível segurá-la, ela voa, o que é perigoso por si só.

Feito!

Isso é tudo. Você deve obter um retificador de correia decente de potência média que, se desejado, pode ser convertido em um mais potente.

Espero que tenham gostado deste workshop. Obrigado pela atenção.

Artigo original em inglês

Share

Pin

Tweet

Send

Share

Send