Share

Pin

Tweet

Send

Share

Send

Nos mecanismos dos anos anteriores de produção (máquinas, caixas de engrenagens, acionamentos), as engrenagens e as engrenagens eram geralmente feitas de ferro fundido cinza, que em cargas baixas e médias não eram inferiores às contrapartes de aço, e o processo de fundição era mais simples e mais barato que o aço.

Mas o ferro fundido é frágil e, nas engrenagens e mudanças acentuadas na carga ou em seu aumento, os dentes quebram e todo o mecanismo falha. Obviamente, seria melhor substituir uma engrenagem ou uma engrenagem por um dente ausente por um novo produto, o que nem sempre é possível. Resta então tentar restaurar o dente de outra maneira.

Uma das opções está relacionada à preparação mecânica do local de um dente quebrado, à superfície de um material adequado para resistência e outras características e ao processamento da superfície para obter um novo dente que seja exato em geometria.

Equipamento, dispositivos e materiais necessários

Para o trabalho, precisamos de:

- moedor e mini-broca (broca);

- maçarico de solda oxigênio-acetileno;

- carrapatos;

- biomedida (cabeça de medição);

- torno;

- papel de areia;

- um eixo com uma porca e um batente tubular para o bloco e a engrenagem;

- um cortador para formar um perfil da cavidade entre os dentes;

- eixo de um moinho com captura turnkey;

- fresadora de cabeça de divisão;

- ferramenta de medição (paquímetro, micrômetro), etc.

Para preencher a lacuna entre dois dentes inteiros adjacentes em relação a um dente quebrado, precisamos:

- haste de bronze de silicone (silicone);

- fluxo (parte principal: bórax com uma pequena mistura de magnésio);

- manta de solda em fibra de vidro;

- panos, guardanapos de pano, etc.

O processo de restauração de um dente quebrado

Consiste em três etapas:

- Preparação do local e preenchimento (vedação) do espaço entre dois dentes inteiros adjacentes em relação ao que falta.

- Fazendo um suporte para um moinho de corte de engrenagens e um eixo para fixar o bloco de engrenagens e a engrenagem na máquina durante o processamento.

- A formação do perfil do dente por amostragem do material depositado com um cortador especial nos dois lados.

Preparando o ponto de solda

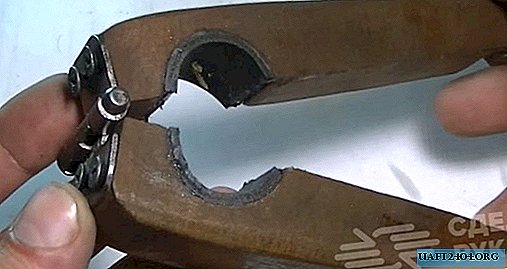

Como o ferro fundido cinza é difícil de usinar mecanicamente, é quase impossível fazer isso com uma mini furadeira. É melhor e mais rápido moer um dente quebrado usando um moedor.

No final, você pode tornar a base áspera com uma broca para torná-la áspera. Isso fornecerá uma conexão mais durável do material depositado com ferro fundido.

Processo de brasagem

Começa com um aquecimento completo e uniforme de um queimador de gás-acetileno, tanto no local de solda quanto nas partes adjacentes da engrenagem. Caso contrário, a probabilidade de trincas na peça de ferro fundido aumenta.

Em seguida, o local da solda e uma haste de bronze levemente siliconada (silicone) são aquecidas em vermelho, que após o aquecimento é baixado para um recipiente com fluxo, consistindo principalmente de bórax com a adição de uma pequena quantidade de magnésio.

Em seguida, uma haste de bronze de silicone revestida com um fluxo é colocada acima da cavidade e derretida usando a chama de um queimador de gás-acetileno. Esta operação continua até que a solda de bronze silicioso preencha todo o volume da cavidade entre os dentes inteiros adjacentes.

No final deste estágio, para que a solda não se rompa com o resfriamento rápido, cobrimos a peça restaurada com uma manta de solda de fibra de vidro e deixamos esfriar lentamente pelo tempo necessário.

O processo de usinagem das extremidades da engrenagem com solda

Fixamos a roda dentada no mandril do torno e, usando a cabeça de medição, ajustamos o bloco com a menor folga possível, batendo a engrenagem de um lado ou de outro com um martelo, se necessário.

Então, com a ajuda dos cortadores, removemos o influxo de solda, saindo além das extremidades da engrenagem. No final da moagem com lixa, moemos os locais de processamento.

Preparação dos blocos e fresas para trabalhos

O bloco de engrenagens e as engrenagens são montadas em um torno em um eixo pré-preparado, apertando a porca e o batente cilíndrico.

Para fazer um suporte para a fresa, usamos uma haste de aço de um determinado comprimento e um pouco mais de diâmetro que o orifício da ferramenta. Fixamos a bucha no mandril do torno e, de uma das extremidades, primeiro fazemos um pequeno furo com uma furadeira central, que depois expandimos com uma furadeira espiral para o tamanho necessário.

Em seguida, no cabeçote móvel da máquina, fixamos a torneira e a inserimos no orifício na extremidade da haste. Pegue o cabeçote para trás e corte a linha manualmente, girando a torneira com o botão. Na rosca resultante, parafusamos um parafuso caseiro com uma cabeça cilíndrica plana e dois recortes retangulares localizados simetricamente em relação ao centro da haste para prender com uma chave especial.

Então terminamos a haste do outro lado e perfuramos até o comprimento necessário sob o diâmetro do eixo da fresadora. O torneamento é realizado com uma verificação periódica do diâmetro, para não diminuir o tamanho. No final, moeremos a área de torneamento com uma fita de esmeril e a limparemos com um pano.

Formação do perfil dentário

Fixamos o suporte do cortador no eixo da fresadora e trituramos a haste no tamanho do furo na fresadora, medindo periodicamente o diâmetro com um micrômetro. No final, moa o sulco com uma lixa e limpe com um pano.

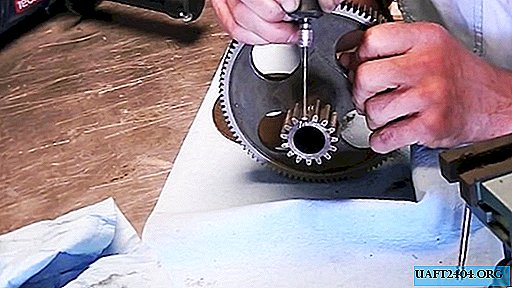

Colocamos o cortador no suporte e o fixamos no final com um parafuso de fixação, primeiro à mão e no final com uma chave especial com uma chave de fenda. Instale a cabeça divisória e o cabeçote móvel na área de trabalho da fresadora. Apertando uma haste de aço perfeitamente uniforme entre eles, expomos esses nós para garantir o alinhamento máximo nos planos vertical e horizontal. Para fazer isso, use as cabeças de medição e ajuste a posição do cabeçote móvel em relação à cabeça divisória. Após a exposição, esses nós são presos com segurança à mesa da fresadora.

A operação mais importante é o alinhamento preciso do cortador em relação à engrenagem que está sendo restaurada. Para isso, usamos uma pinça, um micrômetro, uma régua de metal.

Divida a característica da cabeça pelo número de dentes e obtenha o número de rotações da alça por 1 dente. Geralmente, é obtido um número fracionário. Então esse valor está no círculo do divisor.

Agora você pode ligar o eixo da fresadora e começar a formar uma das cavidades do dente restaurado. É melhor fazer isso em 2 a 3 passagens, para não danificar a superfície. Ao formar um dente, é necessário remover as partículas do material que está sendo cortado do cortador e lubrificar a ferramenta. Em seguida, retraímos o cortador e giramos a engrenagem exatamente um passo com uma cabeça de divisão e repetimos a operação anterior novamente.

Um comentário

Por que usar o bronze de silicone para formar um dente em uma engrenagem de ferro fundido? Não é mais confiável fabricar uma cavidade entre os dentes com um eletrodo de ferro fundido e processá-la com um cortador de engrenagem?

Se você fizer isso, devido à alta temperatura, o ferro fundido é "branqueado" e são criadas áreas que praticamente não podem ser usinadas. O bronze de silicone é semelhante em força ao ferro fundido cinza e em resistência à tração ainda maior. Além disso, como vimos, seu processamento não é nada difícil.

Share

Pin

Tweet

Send

Share

Send