Share

Pin

Tweet

Send

Share

Send

As máquinas de lavar costumam falhar, mantendo a eficiência total de seu motor. Sua potência e velocidade são adequadas para o uso desta peça de reposição na fabricação de máquinas caseiras. Como se viu, esse acionamento elétrico também é a solução ideal para instalação em um triturador improvisado.

Materiais utilizados

Não foi preciso muito para fazer:

- motor da máquina;

- seu capacitor de partida nativo;

- parte da máquina de revestimento de chapas;

- 4 pés de borracha da arruela;

- folha de madeira compensada;

- um pedaço de tubo de paredes grossas de 5 cm de diâmetro interno de 14 mm;

- 2 rolamentos idênticos;

- selante de vidro;

- chapa com seção transversal de 8 mm;

- canto 63x63 mm;

- tubo de perfil 40x40 mm;

- tubo de perfil 30x30 mm;

- porca alongada;

- tira de aço com seção transversal de 10 mm;

- amortecedor a gás para móveis;

- botão liga / desliga;

- bujões de plástico 30x30 e 40x40 mm;

- parafusos e porcas M12, M10, M6 e M5.

O detalhe principal de toda a estrutura:

O processo de fabricação do moedor a partir do motor da máquina de lavar

Para começar, eu fiz os rolos de tensão.

Este é um metal de fábrica. A nossa será caseira, de madeira. O contraplacado resistente à umidade é adequado para sua fabricação, sua espessura não é tão importante.

A partir dele, você precisa fazer panquecas, que são coladas em um rolo. Primeiro, instalo uma broca em uma árvore com um diâmetro de 102 mm. Cortei 9 panquecas de compensado para o rolo de chumbo. O número de círculos depende da espessura do compensado existente e da largura da fita, que será usada.

Agora você precisa colar as panquecas. Primeiro você precisa triturá-los um pouco para remover as lascas da coroa. Lubrifico o lado dos círculos com cola PVA e formo um rolo largo de várias camadas. Para colagem normal, fixo a peça sob a prensa.

Enquanto o rolo de tração estiver seco, você pode fazer um rolo de tração. Uma coroa de 64 mm é usada para isso. Novamente, usando uma broca, recortei 9 panquecas da mesma madeira compensada e colei sob a prensa.

Para evitar a estratificação dos roletes após a secagem, fiz dois orifícios laterais e puxei adicionalmente um par de parafusos de cada lado.

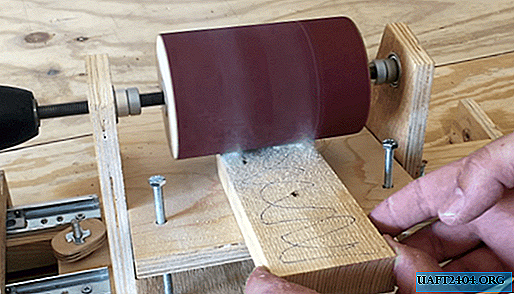

Realizo o balanceamento dos rolos no torno, retificando um pouco as irregularidades e obtendo a suavidade das peças.

Para fixar o rolo de acionamento no eixo do motor, você precisa fazer um adaptador. Para isso, é utilizado um pedaço de tubo de paredes espessas.

Na maioria dos casos, será necessário um tubo com um diâmetro interno de 14 mm. Para apertar o tubo no eixo do motor elétrico, faça um furo e corte a rosca M5. Na segunda extremidade do tubo, soldei um parafuso M12.

Ampliei o orifício do rolo de acionamento para encaixar o tubo na metade da profundidade. O restante da parte estreita incluirá a rosca do parafuso M12.

No rolo acionado, você precisa colocar um par de rolamentos, um de cada lado. Seu tamanho não é tão importante, você pode usar qualquer um, o mais importante, para obter um diâmetro interno adequado. Estou preparando assentos de pouso para rolamentos em um torno.

Para tornar a superfície dos rolos mais suave, resolvi cobri-los com cola de vidro. Para fazer isso, eu os fixo alternadamente no torno, e manço uniformemente em torno do perímetro e das extremidades.

Agora você precisa criar uma estrutura para instalar um motor elétrico. Como base, uso uma chapa metálica com uma seção transversal de 8 mm. Cortei um retângulo com os lados 220 a 310 mm.

Para montagem direta no motor, você precisará de 2 cantos. Estou preparando comprimentos de 130 mm. Sob o motor elétrico, a 63ª esquina era ideal.

Coloco a chapa de aço em uma superfície plana, coloco o canto e o motor, depois de fazer as marcações para fazer furos de montagem com uma broca de 6 mm.

Para que no futuro o canto não interfira com o parafuso de fixação do rolo de acionamento, é necessário selecionar o metal próximo ao eixo. A maneira mais fácil é cortar um pequeno triângulo.

Montei os cantos em um motor elétrico usando quatro porcas M6 com uma arruela de pressão.

Eu instalo o motor com as montagens no lugar, faço marcações e soldo os cantos na sola da máquina.

Cortei um espaço em branco de 300 mm de comprimento de um tubo de perfil 40x40. Eu faço outro segmento do mesmo comprimento, mas já de um tubo de perfil 30x30 mm.

Agora você precisa fazer um mecanismo de ajuste de fita. Para começar, pegue uma porca alongada e gire as bordas.

Eu o soldo em uma tira de aço com uma seção transversal de 10 mm. Faço um furo na tira e corto a rosca M10 do parafuso no qual o rolo acionado será fixado.

Em seguida, a partir de um tubo quadrado 30x30 previamente cortado, soldou uma peça de trabalho em forma de L. Soldei nozes para fixar a tira feita. Ele também fixou uma porca com um parafuso na parede perpendicular do quadrado oposto à tampa do parafuso, na qual o rolo acionado será montado. Ao girar ou desaparafusar um parafuso curto, será possível alterar o ângulo do rolo, configurando a máquina.

Coloquei um tubo de perfil 40x40 verticalmente na plataforma da máquina e o soldei. Ao mesmo tempo, tento no local para que o rolo acionado fique em frente ao líder, que por sua vez é montado no eixo do motor.

Para garantir uma tensão suave da fita, é necessário instalar um amortecedor a gás para móveis entre o tubo vertical 40x40 e o suporte em forma de L do rolo 30x30.

Eu faço a plataforma de suporte para a máquina a partir dos materiais disponíveis. Usando uma pequena seção do tubo de perfil 40x40 e 63º canto. Fiz um recorte no tubo para aumentar a área de solda. O canto foi preso com parafusos, pois precisará ser removido durante a manutenção. Fiz todos os espaços em branco sem tamanho preliminar, apenas encaixando-os no lugar.

E agora estou preparando uma mesa para a ênfase das peças usinadas. Para fazer isso, uso a mesma chapa com uma seção transversal de 8 mm. A largura da mesa era de 80 mm.

Estou preparando a base para a mesa. Para fazer isso, pegue um tubo de 40x40 a 120 mm de comprimento. Furo nele, afio a face final em um semicírculo e corto a rosca M10. Fazendo pequenas orelhas de chapa metálica. Eles atuarão como loops. Eu soldo os ouvidos na bancada.

Agora cortei os fios na sola da máquina em quatro pernas de borracha macia para minimizar a vibração. Eles podem ser desmontados de uma máquina de lavar quebrada. Imediatamente cortei um espaço em branco de seu corpo para a fabricação de uma caixa de proteção. Cortei uma tira de 130 mm de largura ao longo de todo o comprimento e depois a reduzi no lugar.

Em um vício usando um martelo, blocos de madeira e outros dispositivos, a tira deve ser dobrada e fazer furos nela para obter uma proteção completa. Todos os detalhes estão prontos.

Tendo à disposição todas as peças necessárias, pinto os elementos da máquina.

É hora de construir. Tudo está indo como um construtor. Você precisará mexer um pouco nos fios do botão, do capacitor e da solda. Consegui até encontrar dois plugues de plástico embaixo do tubo 30x30 e um embaixo de 40x40, para que tudo fique bem.

Como mostra a verificação, a potência do motor é suficiente para a operação completa da máquina. Graças ao uso de um amortecedor a gás, é possível instalar fita de esmeril de vários comprimentos nos rolos, tendo assim a oportunidade de usar consumíveis de fábrica, em vez de colar você mesmo a fita de lixar.

Share

Pin

Tweet

Send

Share

Send